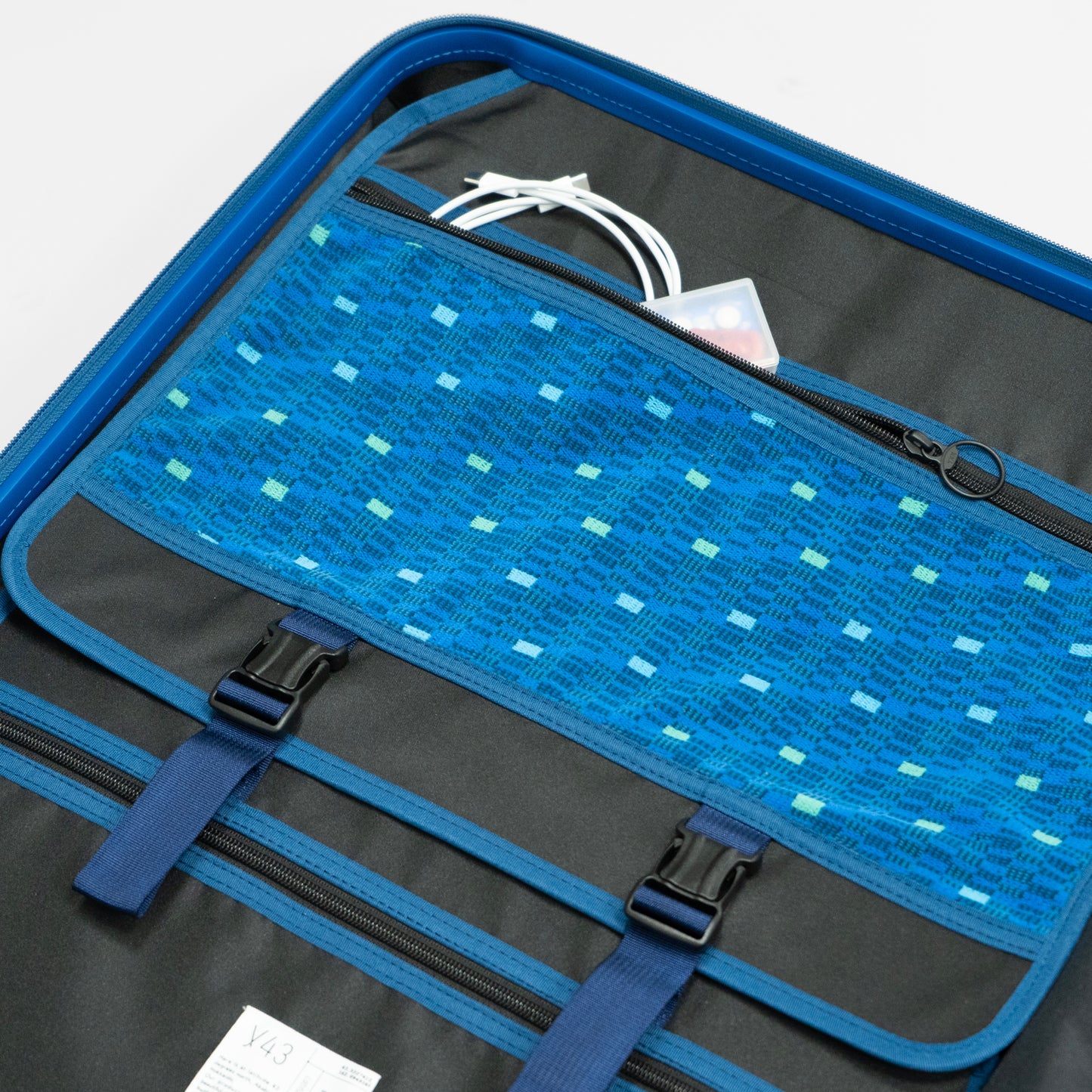

東海道新幹線の「窓」とスーツケースを掛け合わせる先例なき挑戦

Share

スーツケースのボディ部分に使われる素材「ポリカーボネート」は、耐久性や耐衝撃性に優れ、強度がある素材です。

実は、東海道新幹線N700系typeAの普通車に搭載されている窓も「ポリカーボネート」。透明度が高いことも素材特性のひとつです。

窓の厚みは約1.7cm。お客様を守るため、とても頑丈な作りです。これを“粒状(ペレット)”にして、強度を保つ絶妙なバランスである30%をスーツケースのボディに配合しました。

さらに強度としなやかさのバランスを最善にするため、通常ポリカーボネートとABS樹脂をブレンド。長年の経験と実績に裏打ちされた独自のレシピです。

この「窓配合:30%」の結論に至るまで数々の挫折と挑戦を重ね、ついに形になっりました。

-----

-東海道新幹線の「窓」とスーツケースを掛け合わせる先例なき挑戦-

スーツケースのボディ部分は「真空成型」という方法で製造します。熱可塑性の樹脂シート(ポリカーボネート)を加熱し軟化させ、型にシートを密着させる仕組みです。

一方で、東海道新幹線N700系typeA普通車搭載の窓は、景色が見えるよう透明度を保ち、お客様を守るためにとても分厚く硬いもの。同じ「ポリカーボネート」でも取扱方法が全く異なります。そのため、スーツケースの形状加工に適した成分構成であるか調査する必要がありました。

しかし、東海道新幹線は日本が誇る技術力の結晶とも言える名機。そのため構造や部品などは「機密情報」で、詳細を知ることは困難を極めました。

とにかくやってみよう。開発部・製造部が一丸となってプロジェクトが動き出しました。そしてこれが、ACE LUGGAGEにとって苦難の幕開けだったのです。

-1stチャレンジでまさかの大惨事-

手初めは、粒状(ペレット)に加工した窓を50%配合してチャレンジ。残りの50%は、通常スーツケースのボディ部分を製造する際に使用されるポリカーボネートやABS樹脂、マスターバッチと呼ばれるカラーリング材などで構成されています。

まずは、ボディ製造の基準値に設定されている、実績のある200℃を超える温度でトライ。

すると・・・

形を留めること無くドロドロの状態に。

「ストップ!止めれ!!」現場は騒然となり、すぐに緊急停止。初めての光景を前に、呆然と立ち尽くす職人たち。緊張と落胆が交じる重苦しい沈黙が訪れました。

なんとかしなければ・・・ 急迫の事態に、手がかりが少ない中で原因究明を進めます。あらゆる可能性を考察し、素材の加熱温度や機械の温度設定を細かく調整して何度もチャレンジ。

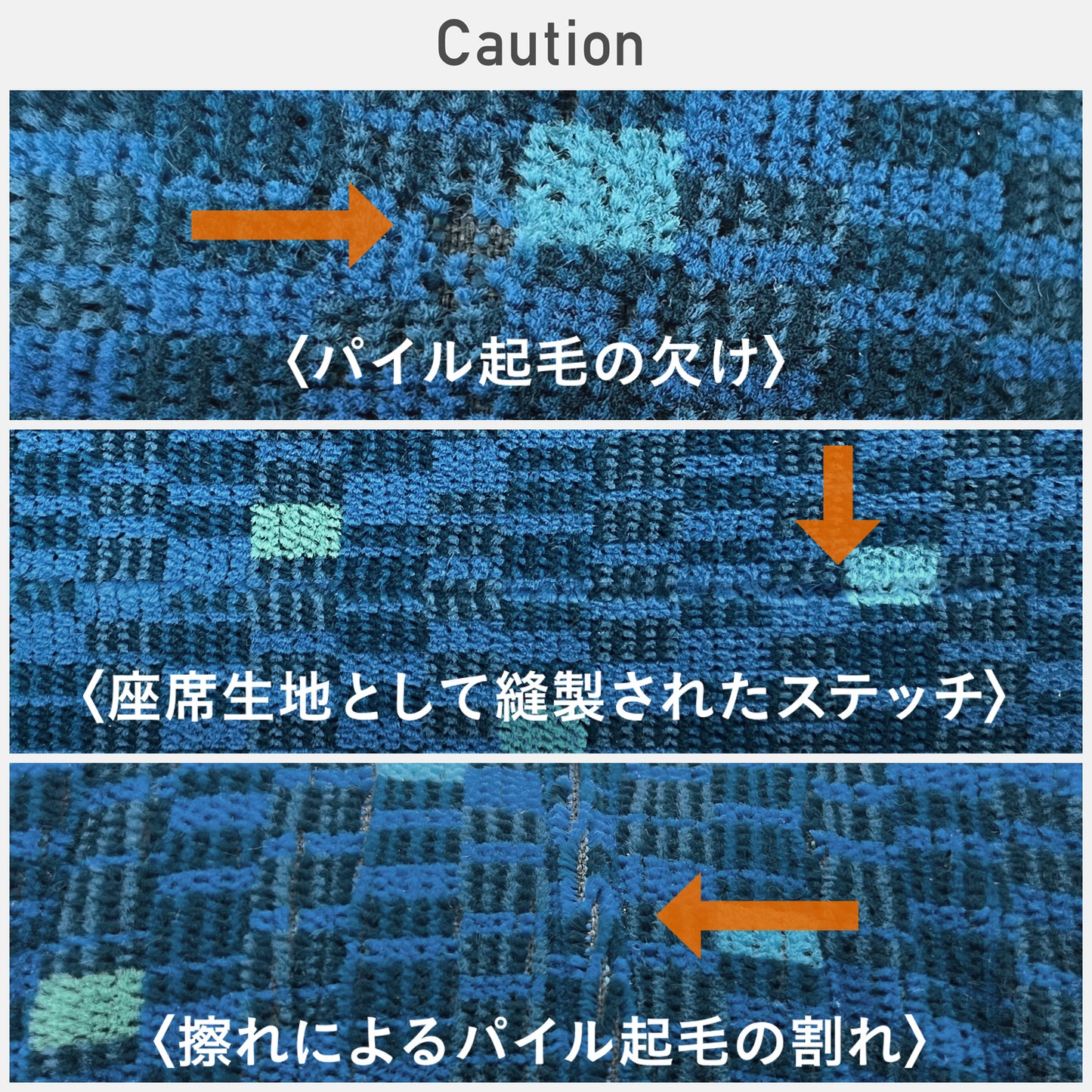

-A.T.I エース品質管理研究所という、立ちはだかる関所-

高品質なプロダクト開発のための礎として重要な役割を担う「A.T.Iエース品質管理研究所」。独自に設けている厳格な品質管理基準を用いて、新製品や新規部品の強度、耐久性の検証、使用場面を想定した検証など、製品の特性に合わせた試験を実施しデータ収集を重ねています。

今回は、基本の試験項目である

約4時間の持久走/キャスター走行テスト

直径3.3mの巨大ドラム回転/転落テスト

高さ120cmから床に激突/落下衝撃テスト

5000回の急速懸垂/ハンドル強度テスト

を実施。結果は・・・

敗北。

多方面から負荷がかかる場合、「しなやかさ」が重要なポイント。お客様を守るため“硬さが命”の東海道新幹線の窓は、スーツケースの素材としては硬すぎて衝撃を吸収しづらいことが判明しました。

また、窓自体のグリーンがかった色味が反映されてしまうため、カラーの微調整も必要です。

ここからは豊富な経験と積み重ねてきた知識で、スーツケースとしての強度を保つ最善のバランスを探っていきます。

各素材の配合比の検証、シート加工・ボディ真空成型時の厚み調整や温度調節などを何度も繰り返し、スーツケースとして必要な強度バランスの最適な構造設計を捉えます。そして〈窓配合:30%〉という答えを導き出し、遂にスーツケースが完成しました。